破解“先烫后印”技术难题,这一工艺有何创新之处?

作者/莫盛旭 欧立国

责编/闫 然

随着包装印刷行业对生产效率、成本和印刷质量要求的不断提高,采用传统“先烫后印”工艺的产品随着体量的不断增长,局限性日益凸显,因其采用先烫印全息电化铝后进行印刷的方式,会存在生产效率低、套准精度不足、材料损耗大、工艺复杂等问题。针对上述问题,本文提出了一种全息定位卷筒纸凹印技术,采用卷筒纸连续化生产方式,结合全息膜压、套准光标识别和动态张力控制,实现高精度、高效率的印刷。该技术可广泛应用于烟包、酒盒、高端化妆品包装等领域,具有重要的工业应用前景。

全息定位卷筒纸组合印刷工艺

本研究提出的全息定位卷筒纸组合凹印技术印制方法主要包括三个环节:首先,通过全息膜压机将卷筒纸压膜形成定位纸,在纸表面预设激光镭射图文和套准光标;其次,将压膜后的卷筒纸收卷并放入卷筒纸印刷机;最后,通过套准光标识读进行印刷图文的套准印刷。相较于传统平张纸工艺,该方法具有显著优势,采用卷筒纸作为印刷载体,并适配使用卷筒纸印刷机,使纸制品加工速度得到极大提升;通过光标套准方式替代原有前规、侧规的套准方式,使产品精度和质量得到显著提高。

卷筒定位纸是组合印刷的关键环节,其工艺流程包括多个精细步骤:首先采用激光雕刻技术制作定位防伪金属母版,作为制备膜的标准模板。然后,以PET光膜为基材,使用涂布机进行底层涂布。接着在全息膜压机上压制全息定位镭射转移膜,该膜上印有待印刷品所需的激光镭射图文和套准光标。随后,将压印有全息定位镭射转移膜的PET光膜基材放入高真空镀铝机进行表面真空镀铝。最后,在复合机上对已完成真空镀铝的PET光膜基材进行复合剥离,表面涂覆保护层或显色层,并经过加湿处理,制成定位镭射纸。这一系列工艺确保了图文和套准光标的高精度制作。

全息定位卷筒纸组合印刷的

技术难点分析

全息定位卷筒纸凹印技术在实际应用中主要面临制膜、纸膜复合及印刷套准等方面的技术挑战。

01/ 制膜过程的控制难点

(1)基材伸缩变形:BOPP/PET光膜批次间伸缩率不一致,涂布和模压过程中受温度、张力影响进一步变形,导致全息图案尺寸不稳定。

(2)模压热变形:高温模压(120~180℃)易使膜材拉伸,全息图案间距变化,影响后续工序套准。

(3)镀铝误差累积:镀铝工序中收放卷张力波动,导致全息图案定位偏差扩大。

02/ 全息定位卷筒纸膜复合过程的控制难点

(1)张力匹配问题:膜与纸张张力不匹配,容易导致复合后材料褶皱或拉伸变形。

(2)纸张水分影响:温湿度变化使纸张伸缩变形,全息图案位置偏移。

(3)粘花缺陷:复合不匀可能导致全息图案亮度下降或表面瑕疵,增加废品率。

03/ 全息定位卷筒纸印刷过程的控制难点

(1)纸张热变形:印刷干燥过程中纸张受热伸缩,套准难度增大。

(2)全息与印刷图文匹配:需确保凹印图文与预制全息图案完全重合,误差需控制在±0.1mm以内。

全息定位卷筒纸组合印刷

应用解决方案

针对制膜、复合及印刷环节的多重技术挑战,通过对关键工艺的深入研究和创新优化,本研究提出以下创新解决方案。

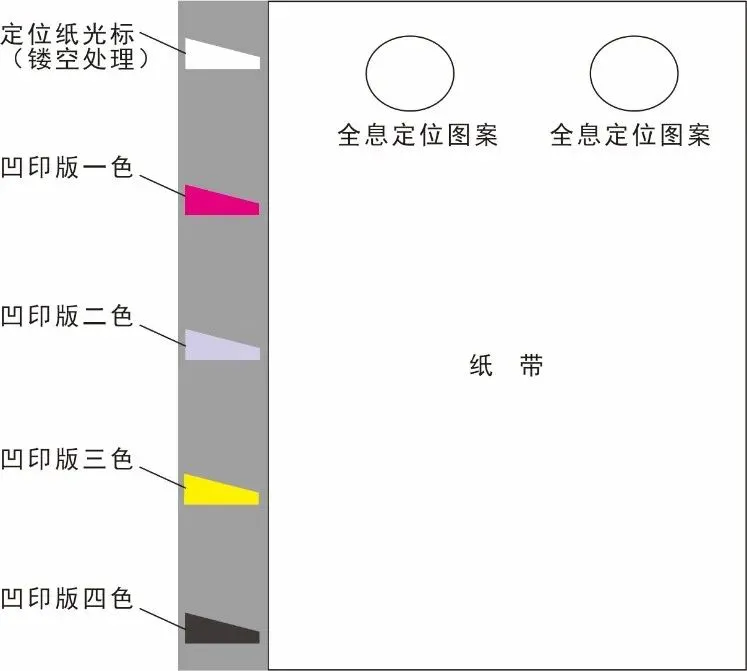

01/ 套准光标的优化设计

为提高套准精度,根据凹印机套印要求及光电头识别原理,对全息定位卷筒纸光标进行了优化设计。传统实体形状的套准光标通过烫印方式产生,其光标表面较油墨印刷产生的表面更不易被电眼识读。为解决这一问题,本方法采用在纸带一侧设置镂空结构的套准光标,如图1所示。测试中,凹印各色组间的套印准确、套印稳定性良好,套印精度偏差≤±0.1mm。因此,这种设计使得凹印机电眼能够对照镂空的光标进行套准工作,从而显著提高了套印的稳定性和精度。

图1 在纸带一侧设置镂空结构的套准光标

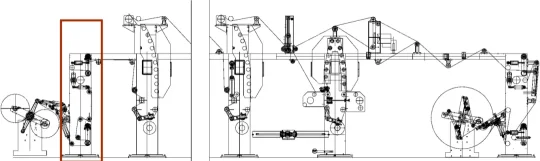

02/ 卷筒纸印刷机的改进与优化

(1)在印刷机放卷单元增加定长拉伸(预套准)装置,如图2所示。为适应先压膜后印刷的工艺要求,本研究对卷筒纸印刷机进行了多项改进和优化。首先,在印刷机的放卷单元增加了定长拉伸(预套准)装置,用于调节卷筒纸因压膜后产生的伸缩变形量。该装置包括由独立伺服电机驱动的牵引辊、电眼、补偿辊和导纸辊,能够根据套准光标信息实时调整纸张张力,确保印刷精度。

图2 印刷机放卷单元增加定长拉伸(预套准)装置

(2)通过实验确定关键参数:卷筒纸膜压版的周长应为理论值乘以变形常数(0.9399~0.9699);卷筒纸凹印机第一色组版辊周长为理论值乘乘以(1+变形常数),变形常数优选为1.0‰~1.5‰;卷筒纸模切辊周长为理论值乘以变形常数,优选为1‰~4‰。

将经过镭射定位压模的卷筒纸安装在卷筒纸凹印机的放卷单元,通过凹印机牵引卷筒纸进入第一组印刷单元,位于第一组印刷单元输出部位的双电眼对全息定位光标和印刷套准光标同时进行信息采集,经计算机对采集数据进行比对,分析印刷图文的位置信息,若出现位置偏差,则由计算机控制第一组印刷单元滚动电机改变转速进行误差的弥补,当位置达到预设位置时,进行图文印刷。这些优化措施有效解决了印刷过程中可能出现的全息图文与印刷图文版距离误差过大的问题。

本研究通过系统性的工艺优化与技术创新,成功攻克了全息定位卷筒纸凹印技术的核心难题,显著减少平烫、胶印两道工序带来的耗材和人工成本,为包装印刷行业提供了高效、精准、可靠的解决方案。随着工艺的持续完善和设备的迭代升级,该技术有望在更多高端包装领域实现规模化应用,推动行业向智能化、绿色化方向迈进。

本文作者就职于常德金鹏印务有限公司